透过六大关键因素,我们将灵活的生产系统、精准的品质管控与智慧化的预测分析深度结合,为您提供全方位支持,满足多样化需求,成为您值得信赖的合作伙伴:

无缝整合系统与 AI 驱动的工作流程,实现效率最大化并降低缺陷率。

敏捷的生产能力,快速应对市场变化与客户需求。

透过整体设备效率(OEE)管理与机器对机器(M2M)通讯技术,全面提升设备效能,实现生产线最佳化运作。

运用 SPC、SFC 和 PLM 系统,确保产品的卓越品质。

整合 WMS 和 ERP 系统,实现高效的供应链管理。

结合智能需求预测、SCM、SAP、GSM、机器人与 3D 测量技术,抢占市场先机。

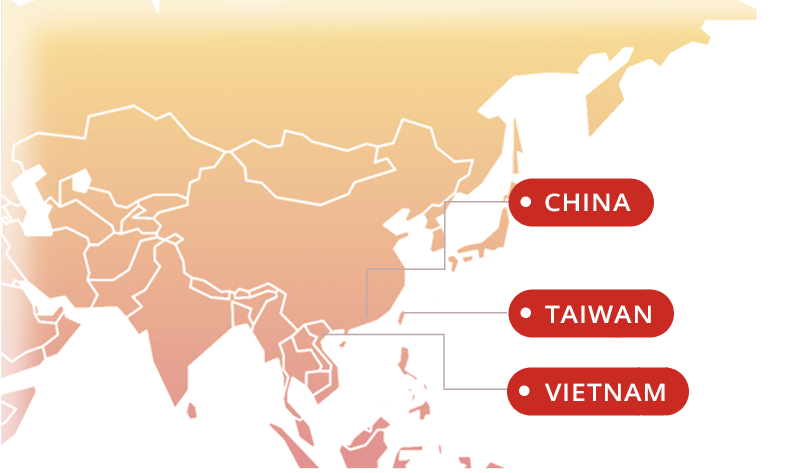

跨域制造布局,启动全球专案动能

佳能企业在台湾、越南与中国设有制造基地,提供从快速打样、新品导入到大规模量产的完整解决方案,灵活应对各类专案需求。

三地厂区具备高效的资源整合能力,能因应不同产品特性进行最适配置,同时确保品质稳定与交期可靠。

我们专注于光学影像、智慧设备、物联网、车载系统等领域,拥有丰富经验与制造实力,是您值得信赖的 EMS / ODM 合作伙伴。

选择佳能企业,就是选择快速、稳定、可扩展的制造支援。

佳能企业制造中心持续深化“单机自动化 → 制程自动化 → 智能化物流”三阶段推进策略,分别在中国、台湾及越南三地生产基地逐步落实六大智能制造核心能力,构建稳健、灵活且高度整合的生产体系。

我们在关键工序中导入多样化的自动化技术与设备,涵盖光学中心调整、调焦、自动锁螺丝、点胶、焊锡等装配工站,并结合图像校正系统、拼接检测等专业检测模块,全面强化制程一致性与图像品质,确保每一台影像产品均达到高标准的质量要求。

各地工厂亦同步导入多项智能管理工具与质量控制系统,包括固件烧录与电压测试集成平台、自动复测系统、导通测试管理软件、功能测试防呆与高温老化流程,以及产品烘烤与静置时间管理系统、视觉检查、物料管理系统(WMS)、制造执行系统(MES)数据对接与实时报表查询功能,确保制程信息透明、质量可追溯。

中国、台湾及越南三地制造中心技术互补、管理协同,持续推动自动化标准落地与流程优化,不断提升整体制造韧性与质量稳定性。

进行产品构思、功能定位、市场需求分析与初步规划,确立产品方向

接收客户的报价请求后,针对技术可行性、成本、进度等进行内部评估,并提供正式报价

构建产品的详细设计图与规格,包括外观、结构与功能设计

针对量产进行设计优化,确保产品在实际生产中具备可行性与效率

进行原型制作、功能验证与测试,确保设计可行性与产品质量

确认所有制造流程与资源准备就绪,进入正式量产